Geschichte des Werkzeugherstellung

… zunächst für die Herstellung von Fahrrädern,

später für Motorräder

und insbesondere für Automobile.

Die Entwicklung des Unternehmens, der Produktion, einzelne Produkttypen oder sportliche Erfolge sind bekannt. Einige Betriebsbereiche und Ereignisse im Unternehmen waren eher weniger von Interesse. Dies ist auch in Bezug des Werkzeugbaus der Fall. Die Betriebsbereiche sind weniger im Focus, viele Mitarbeiter haben die lokalen Hallen noch nie betreten. Selbst in den Archiven gibt es nicht allzu viele Angaben. Der Werkzeugbau ist bei jedem Automobilhersteller von großer Bedeutung und verfügt über eine außerordentliche Attraktivität.

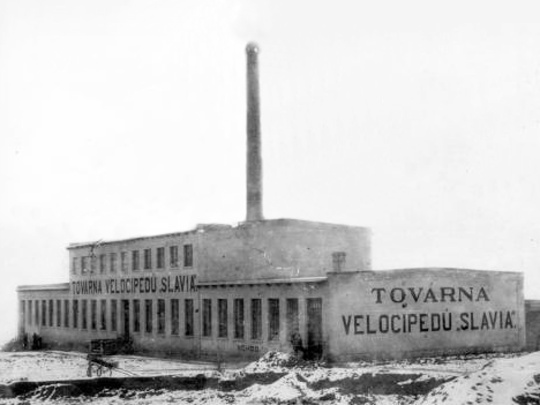

Fabrik Slavia

Am Anfang stand das Fahrrad.

Es gibt keinen schriftlichen Beleg. Anders könnte es sich nicht zugetragen haben: Die Herstellung von Werkzeugen musste Ende der1890er Jahre in der Gesellschaft Laurin & Klement (L & K) eingeführt worden sein. Daraus kann die Ableitung erfolgen, dass die Montage von Fahrrädern im Jahr 1898, d. h. drei Jahre nach Gründung der Gesellschaft, den Fabrikcharakter besaß. In großen Mengen zu produzieren bedeutet Mechanisierung, Vereinheitlichung und Aufteilung des Prozesses in einfachere Tätigkeiten einzuführen, die eine Automatisierung, eine höhere Präzision bei Wiederholung und eine Garantie für die Produktkonformität gewährleisten.

Ende 1899 wurden in Prag zwei L&K-Motorräder im Rahmen der Marke Slavia präsentiert. Kunden gab es nur ganz wenige im Land. Man musste Kunden auch im Ausland gewinnen. Mitte des Jahres 1900 reiste Klement nach England, des Ursprungsgebiets der Industrieproduktion in Europa. Er hatte Erfolg bei Harry Hewesto, dem englischen Vertreter der Gesellschaft Benz. Klement kehrte mit einer Bestellung von 150 Motorrädern nach Mladá Boleslav zurück. Ohne Spezialwerkzeuge wäre eine solche Bestellung nicht annehmbar.

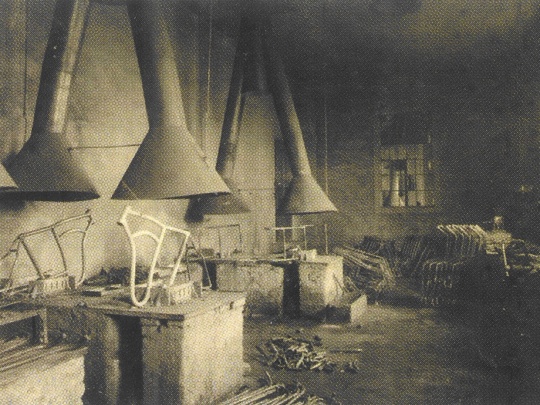

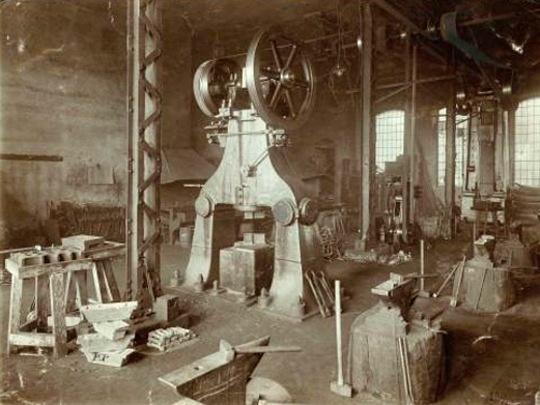

Bereits im Jahr 1900 stellten die Werkzeugmacher Josef Marinský und Vojtěch Dundr, der Überlieferung nach, bereits Bohrvorrichtungen her, die die Produktion genauer und schneller machten. Ein schriftliches Dokument über die Herstellung von Werkzeugen liegt uns vor, dies bedeutet jedoch nicht, dass es bereits im Jahr 1900 einen separaten Werkzeugbau gab. Ein wertvolles Dokument über die Existenz eines Werkzeugbaus befindet sich auf der Personalkarte von Josef Horáček, der am 12. Mai 1903 als Werkzeugmacher eingestellt wurde. Wahrscheinlich ein Mann mit Fähigkeiten, da er im Juni 1911 zum Fabrikmeister des Werkzeugbaus ernannt wurde. Auf jeden Fall belegen die Fotos der Härterei, der Lötwerkstatt und der Schmiede von 1905-1906, dass zu diesem Zeitpunkt kein Zweifel hinsichtlich der Herstellung von Werkzeugen bei L&K bestehen kann.

Härterei

Lötwerkstatt der Motorradrahmen

Schmiede

1910 – Fabrik L&K

Der Beginn der Automobilproduktion im Jahr 1905 ließ völlig neue Aufgaben entstehen, insbesondere in Bezug der Karosserie.

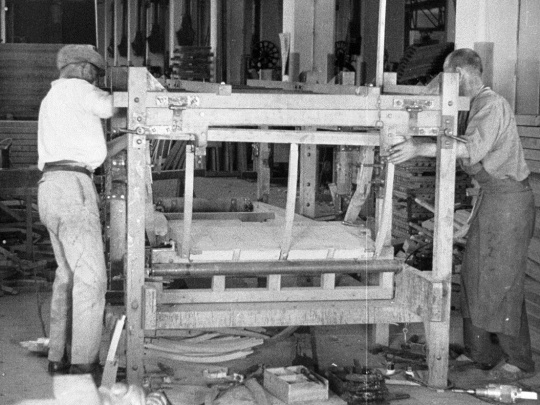

Der Aufbau basierte auf den Kutschen und erforderte hauptsächlich Radmacher und Tischler. Nur Kotflügel und die Motorhaube bestanden aus Blech. An den Seiten befanden sich Schlitze für die Ableitung warmer Luft. Die Tatsache, dass sie gleich aussehen, deutet darauf hin, dass sie auf einer Vorrichtung in ihre Form getrieben wurden. Die Holzelemente des Skelettes verfügten über verschiedenste Formen. Die korrekte Krümmung wurde durch eine Vielzahl von Schablonen überprüft. Viele Teile wurden mit Dampf erwärmt und anschließend gebogen. Dies erfolgte natürlich auch auf Vorrichtungen. Ohne solche Werkzeuge zu verwenden, wäre der Bau einer Karosserie unmöglich. Die Speichenräder, meistens aus Holz, wurden mit Eisenbändern zusammengezogen. Sie wurden auf einer Maschine auf den erforderlichen Radius geformt.

Der Jahresbericht des Jahres 1908 führt an, dass alle Teile der hergestellten Fahrzeuge vom Automobilhersteller selbst sichergestellt werden, einschließlich von Modellen und Mustern. Der Werkzeugbau lieferte eine Reihe von Bohrvorrichtungen, Schablonen und wahrscheinlich auch Vorrichtungen für das Treiben von Blechen, auf denen beispielsweise Kotflügel von Hand geformt wurden.

Im Jahr 1909 erwarb L&K von der niederländischen Gesellschaft Brons in Appingedam eine Lizenz zur Herstellung von stationären Motoren. Eine gute Investition. Es bestand großes Interesse an den Einzylindern, die in einer Vielzahl von Größen- und Leistungsvarianten hergestellt wurden. Sie dienten als Antriebsaggregate in Fabriken, Mühlen, Kraftwerken und landwirtschaftlichen Höfen. Die Halle, wo sie gefertigt wurden, mit der Bezeichnung Bronzák, diente gleichzeitig auch als Werkzeugbau, wie Fotografien aus dem Jahr 1911 belegen. Zeitzeugen erinnern sich, dass der Werkzeugbau an dieser Stelle auch nach dem Zweiten Weltkrieg noch vorhanden war. Heute ist es Teil des Museums unseres Unternehmens.

Manuelles Treiben eines Kotflügels

Werkzeugbau und Produktion von Brons-Motoren

Vorrichtung für das Kleben von Karosserien

Um die Produktion zu steigern, entwarfen zwei Konstrukteure einen Umfang von Einzweckmaschinen. Von diesen wurden von Herbst 1914 bis April 1915 in Eigenanfertigung 150 Stück gebaut. Der Werkzeugbau spielte bei der Herstellung dieser Maschinen eine entscheidende Rolle. Zu diesem Zeitpunkt war der Bereich bereits mit Hobelanlagen, Vertikalfräsmaschinen, Drehmaschinen, Schleifmaschinen und Bohrmaschinen ausgestattet. Die Produktion von Einzweckmaschinen erhöhte die Anzahl der Werkzeugmacher auf 35 Mitarbeiter.

Weitere Informationen zum Werkzeugbau finden sich in der „Fabrik-Beschreibung Laurin & Klement“ von 1920. Der Werkzeugbau mit bereits fünfzig Maschinen sowie einem Lager und der Werkzeugausgabe produziert Bohrschablonen und Drehmessern, auch eine Reihe von Spezialwerkzeugen und Hilfsmitteln. Neben diesem Sortiment produziert der Werkzeugbau Prototypenteile für Fahrzeuge, Ersatzteile für Rennfahrzeuge und praktisch alles für die technische Weiterentwicklung benötigt wird. Daneben wird auch die Art und Weise der Ausgabe von Werkzeugsätzen an Mitarbeiter in der Produktion beschrieben. Jedes Werkzeug verfügt demzufolge über einen eigenen „Taufschein“. In diesem erfolgte die Überwachung des Zustands und der Bewegung.

Bau einer neuen mechanischen Bearbeitung

Die neue mechanische Bearbeitung vor Fertigstellung

Das Jahr 1925 stellt ein historisches Datum dar. Die Zukunft des Werkzeugbaus wird stark beeinflusst, denn es komm zu einer Verbindung mit Škoda Pilsen. Man verfügt hier zu diesem Zeitpunkt über umfangreiche Kapazitäten im Werkzeugbau und über die Ausstattung, die in Boleslav nicht vorhanden ist. Es handelt sich hierbei um eine große Presse. Im Jahr 1926 wurde ein neuer Karosseriebau fertiggestellt (die heutige Berufsschule). Hier befindet sich ebenfalls ein Montagebereich. Für den Aufbau der Montage spielte der Werkzeugbau eine wichtige Rolle, da er Vorrichtungen und Hilfsmittel lieferte.

Einen sehr bedeutenden Meilenstein stellt das Jahr 1928 dar. In sehr kurzer Zeit wurde die neue Halle für die mechanische Bearbeitung erbaut. Sie wurde auch AMERIKA genannt (es handelt sich um den Bereich der heutigen Poliklinik bis zur Berufsschule). Auch hier wurde ein neuer Werkzeugbau mit rund 40 Mitarbeitern erbaut. Der Werkzeugbau im alten Werk mit 40 Mitarbeitern bestand noch weitere Jahre. In den Aufzeichnungen aus dieser Zeit wird vom neuen und alten Werkzeugbau gesprochen.

Das Jahr 1929 wurde für die Anlaufvorbereitung des Typs Škoda 422 genutzt. Das erste Modell mit Pressteilen der Karosserie. Hier beginnt der historische Zeitraum der Einführung einer völlig neuen Disziplin des Werkzeugbaus – der Herstellung von Presswerkzeugen. Zur damaligen Zeit wurden diese als Ziehgesenke bezeichnet. Hierfür entsteht eine neue Abteilung – die Konstruktionen von Presswerkzeugen. Zu dieser Zeit ändert sich auch die Bezeichnung einiger Werkstattbereiche. In den Protokollen steht bereits – die Abteilung Blechschmiede und Presswerk, für die Werkzeuganfertigung – Werkzeugbau.

Im Jahr 1930 erfolgte die Umbenennung des Automobilherstellers zu Akciová společnost pro automobilový průmysl, kurz ASAP. Der Škoda vom Typ 422 wurde der Öffentlichkeit vorgestellt. Das Abpressen von Formteilen erfolgte in Pilsen auf der Presse des Fabrikats WEINGARTEN mit der Losgröße von 240 Sätzen. Gefertigt wurden die Motorhaube, die unteren Abdeckungen, die Kühlergrillmaske, die vorderen und hinteren Kotflügel, die Trittbretter, die Seitenwände, die Schweller und die Scheinwerferhalter. Der Beschnitt der Pressteile erfolgte erst in Mladá Boleslav. Große flache Teile wie Türen, Seitenteile und das Dach wurden in Boleslav auch weiterhin in der Blechschmiede von Hand auf Holzmodellen getrieben. Für die Werkzeuge zur Herstellung von Fahrwerksteilen war der alte Werkzeugbau zuständig. Hier wurden Vorrichtungen für die Herstellung von Zahnrädern, nicht serielle Ersatzteile und Werkzeuge für Fräsmaschinen, Bohrmaschinen, Revolverdrehmaschinen, Automaten und Schleifmaschinen hergestellt.

Zum 30. Juni 1931 verfügte der Automobilhersteller in Mladá Boleslav in beiden Werkzeugbaubereichen über insgesamt 214 Maschinen und man beschäftigte105 Mitarbeiter.

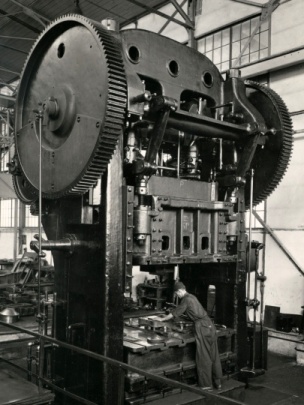

Karosseriepresse

Škoda 422

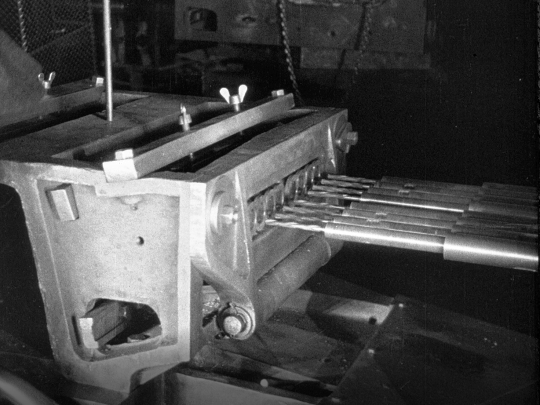

Bohren des Zylinderkopfes

Škoda Popular 1100 OHV

Im Jahr 1934 wurde der Škoda Popular mit einer geteilten Vorder- und Hinterachse mit einem Vierzylindermotor mit SV-Ventiltrieb, später OHV, auf den Markt gebracht. Das Konzept und der Gesamtaufbau des Fahrzeugmodells Škoda Popular ließ den Automobilhersteller aus Mladá Boleslav an die Spitze der Produktionslisten aufsteigen. Das Modell Škoda Popular verzeichnete eine weitere bedeutende Modernisierung hinsichtlich der Karosserieherstellung. Damit verbunden war eine Weiterentwicklung der Werkzeugherstellung. Im August 1932 kaufte der Automobilhersteller für seinen Werkzeugbau 30 moderne Werkzeugmaschinen in den Vereinigten Staaten von Amerika. Im darauffolgenden Jahr wurde eine neue Presse für die Herstellung großer Formteile beschafft. Nach dem Krieg, im Jahr 1945, wurde das Unternehmen in den Verbund Československé závody kovodělné a strojírenské (ČZKS) eingegliedert. Ab diesem Zeitpunkt erfolgte die Vorgabe des Produktionsprogramms. Es wurde der Beschluss gefasst, dass kleine Personenkraftwagen ausschließlich vom Automobilhersteller in Mladá Boleslav produziert werden. Das Fahrzeugmodell Škoda Popular wurde zum Basismodell. Nach einigen geringfügigen Modifikationen erfolgte die Umbenennung zum Typ Škoda 1101. Die Karosserie wurde auch weiterhin in der Mischform produziert. Sie wurde durch den Holzrahmen gebildet. Auf diesem wurden anschließend die Oberflächenteile aus Blech befestigt. Die Presswerkzeuge waren zu diesem Zeitpunkt noch nicht allzu verbreitet und der Anteil der manuellen Arbeit war erheblich. Die Umstellung auf Ganzmetall-Karosserien hätte den Kauf teurer Technologien erfordert, insbesondere von Werkzeugen und großen Pressanlagen. Die Anzahl der produzierten Personenkraftwagen über alle Reihen lag bei Tausenden Stück.

Škoda 1200

Škoda 440 Spartak

Der Automobilhersteller, der im Jahr 1946 zu Automobilové závody národní podnik – AZNP umbenannt wurde, verfügte über vier Werkzeugbaubereiche. Die deutliche beste Ausstattung hatte der Werkzeugbau der mechanischen Bearbeitung. Hier wurden komplexe Vorrichtungen, Schneidwerkzeuge, Schablonen, Messgeräte und Formen kleinere Formpressteile und Dichtungen hergestellt. Der Werkzeugbau der Blechschmiede produzierte Press- und Schweißwerkzeuge. Es gab auch einen Härtegasofen. Im dritten Werkzeugbau, im Gebäude 109, wurde die erste Doppelziehvorrichtung für den Karosseriebau produziert, um Presswerkzeuge einarbeiten zu können. Auf den Anlagen der mechanischen Bearbeitung wurden auch die ersten Gussteile der Presswerkzeuge angepasst. Die Oberflächen wurden von Hand fertig bearbeitet. Der vierte kleine Werkzeugbau befand sich im Karosseriebau. Er diente den Polsterern und hier produzierte man Schablonen für die Holzbearbeitung und Ersatzteile für lokale Maschinen.

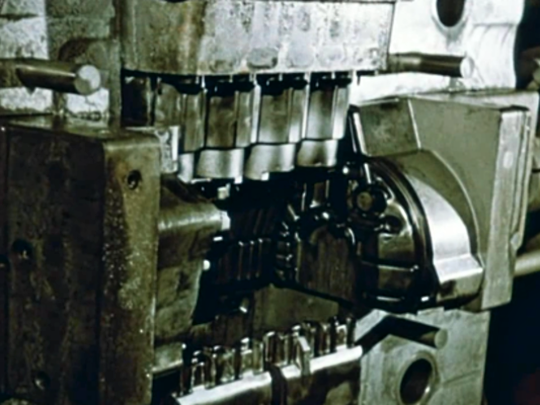

Trotz des US-amerikanischen Embargos konnte für den Werkzeugbau im Jahr 1949, die damals hochwertige Kopierfräsmaschine des Fabrikats Keller beschafft werden. Dies stellte den Beginn des Zeitraums dar, in dem die Herstellung von Presswerkzeugen mittels Bearbeitung geformter Oberflächen im Kopierverfahren erfolgte, dies durch die Übertragung der Form von Holz- und Gipsmodellen. Eine ganze Reihe von Komplikationen bestand in diesem Zusammenhang. Die Modelle der Oberflächenteile aus Holz verformten sich und die Gipsmodelle vergrößerten ihr Volumen. Das angelieferte Blech war ebenfalls nicht für die Formgebung durch das Pressen geeignet. Nach dieser Erfahrung erfolgte beim Modell Škoda 440 Spartak eine Optimierung der Fertigungstechnologie für Presswerkzeuge. Die Oberflächenteile wurden in mehrere Formteile aufgeteilt, die dann miteinander verschweißt wurden. Zum Beispiel wurde der vordere Kotflügel in 4 Teile aufgeteilt. Die einfach pressbaren Teile wurde paarweise zusammengefasst. Beispielsweise der linke und der rechte hintere Kotflügel oder die Motorhaube und die Gepäckraumklappe. Auf diese Weise konnte die Produktivität des Presswerks erhöht werden.

Die Schwierigkeiten hinsichtlich der Werkzeugherstellung können anhand der Tatsache belegt werden, dass die erste Karosserie des Škoda Spartak, die zusammengebaut und angepasst wurde, im Vergleich zur Zeichnungsdokumentation maßliche Ungenauigkeiten aufwies. Der Anlauf der Serienproduktion im Jahr 1955 war mit großem Arbeitsaufwand bezüglich der Pressteileanpassung und im Karosseriebau verbunden. Im selben Jahr stellte der Werkzeugbau die erste automatische Bearbeitungslinie in der Tschechoslowakischen Republik her. Zur Messe in Brünn wird sie ausgestellt und sie ist für die Bearbeitung von Zylinderköpfen bestimmt. Aufgrund der zunehmenden Produktion von Kraftfahrzeugen wird auch die Kooperation mit externen Unternehmen bei der Herstellung von Werkzeugen erweitert. Insbesondere bei der Herstellung von Gussteil-Modellen kann so sichergestellt werden, dass die Werkzeuglieferungen auf dem geplanten Niveau aufrechterhalten werden.

Modell des Škoda 1200 in der Prüfvorrichtung

Kopierfräsmaschine Fabrikat Keller

Pressteil des rechten und linken Kotflügels

Škoda 1000 MB

Ein weiterer Meilenstein des Automobilherstellers war der Zeitraum ab dem Jahr 1960. In der Vorbereitungsphase des Produktionsanlaufs wurde beim Modell Škoda 1000 MB festgestellt, dass das bis dahin verwendete klassische Aluminium-Guss-Verfahren des Motorblocks und des Getriebes zu viel Zeit einnahm. Eine geeignete Lösung wurde im Aluminium-Druckguss-Verfahren in eine Stahlformen gefunden. Diese Technologie hatte in der Tschechoslowakei eine lange Tradition. Einen Verdienst diesbezüglich hatte Ing. Josef Polák, der 1927 ein Patent für dieses Verfahren anmeldete. Für das Druckguss-Verfahren eines derart komplizierten Rohlings musste eine metallurgische Fertigungslinie aufgebaut werden. Insgesamt wurden 59 verschiedene Bauteile mittels dieses Verfahrens gegossen. Škoda war das erste Unternehmen in Europa, dass die Druckguss-Technologie einsetzte.

Im Juli des Jahres 1961 wurde ein separater Werkzeugbaubereich eingerichtet und es folgte eine hektische Konstruktion und Produktion von Formen und Vorrichtungen sowie eine gleichermaßen hektische Beschaffung von Technologien und die Anfrage hinsichtlich Kooperationspartnern. Unmittelbar nach der Einführung des Škoda 1000 MB im Jahr 1964 befasste sich die Leitung des Unternehmens hauptsächlich mit dem Bedarf der Erneuerung von Spezialwerkzeugen, um die Produktion gemäß dem Fachbereich aufrecht zu erhalten. Daher wurden innerhalb des Fachbereichs Werkzeugbau 3 separate Betriebsbereiche eingerichtet:

Die Produktion von metallurgischen Werkzeugen (Herstellung von Druckgussformen für Motorblöcke und Getriebegehäuse)

Die Produktion von Presswerkzeugen (Werkzeuge für das Abpressen von Blechen)

Herstellung von Schweißvorrichtungen (Schweißwerkzeuge für das Schweißen der Karosserien)

Druckgussform für Aluminium

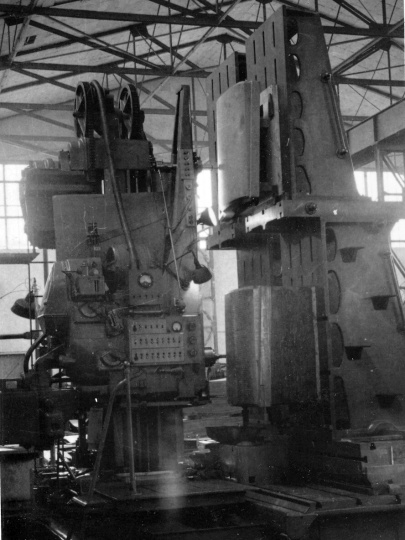

Herstellung von Presswerkzeugen

für das Modell Škoda 1000 MB

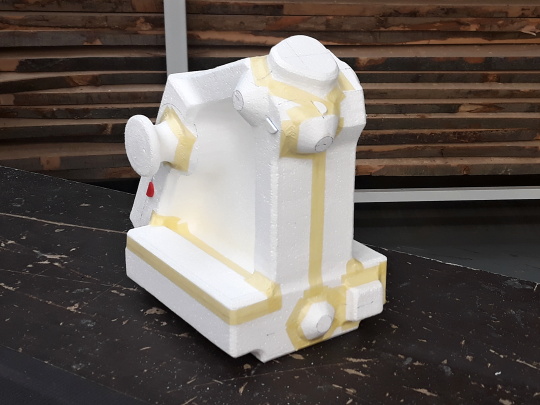

Brand in der mechanischen Bearbeitung

Im Jahr 1965 gab es eine Änderung in der Produktion von Presswerkzeug-Modellen. Sie wurden neu aus aufgeschäumtem Polystyrol hergestellt. Die fertigen Modelle werden in der Gießerei in speziellen Formen mit Sand bedeckt und mit flüssigem Gusseisen befüllt. Das Polystyrol verbrennt und wird durch das Gusseisen ersetzt. Nach dem Erstarren und Abkühlen entsteht ein Gusseisenteil, das an den Werkzeugbau geliefert wird. Hier erfolgt die Bearbeitung und Anpassung bis zur endgültigen Form des Presswerkzeugs. Anschließend erfolgt die Verwendung im Presswerk zur Produktion von Karosserieteilen.

Im Jahr 1967 begann im Werkzeugbau die Herstellung von Spezialwerkzeugen für die Produktion der Baureihe Škoda 100/110.

Die Situation gestaltete sich aufgrund des Brands des Gebäudes 109 (Mechanik) im August 1969 kompliziert. Ein großer Teil des Werkzeugbaus für die zerspanende Bearbeitung wurde zerstört. Der Werkzeugbau verlor Flächen sowie Maschinen.

Polystyrol-Modell

Bau der Halle V17

Anfang der 1970er Jahre begannen die Vorbereitungen für die Herstellung von Spezialwerkzeugen für die Baureihe Škoda 105/120. Der Werkzeugbau produziert anschließend den überwiegenden Teil der Presswerkzeuge für diese modernisierten Modelle der Marke Škoda. Gleichzeitig begann der Bau der Halle V17. In diese Halle wurden schrittweise die einzelnen Betriebsbereiche des Werkzeugbaus verlagert. Dies erfolgte bis zur Fertigstellung im Jahr 1985. Im Zusammenhang mit der Herstellung von Werkzeugen für die Baureihe Škoda Favorit / Forman wurden moderne elektrochemische und elektroerosive Bearbeitungsanlagen beschafft. Änderungen wurden auch in der Abteilung Werkzeugkonstruktion eingeführt. Seit jeher wurden nur das Zeichenbrett und die Modelle für die Arbeit verwendet. Zu diesem Zeitpunkt wurde die Konstruktion und Produktion mit der Unterstützung von CAD / CAM-Programmen eingeführt. Im Bereich der Konstruktion mussten man das Know-how der Erstellung der Zeichnungsdokumentationen und der räumlichen Modelle in speziellen Programmen auf Computern aufbauen.

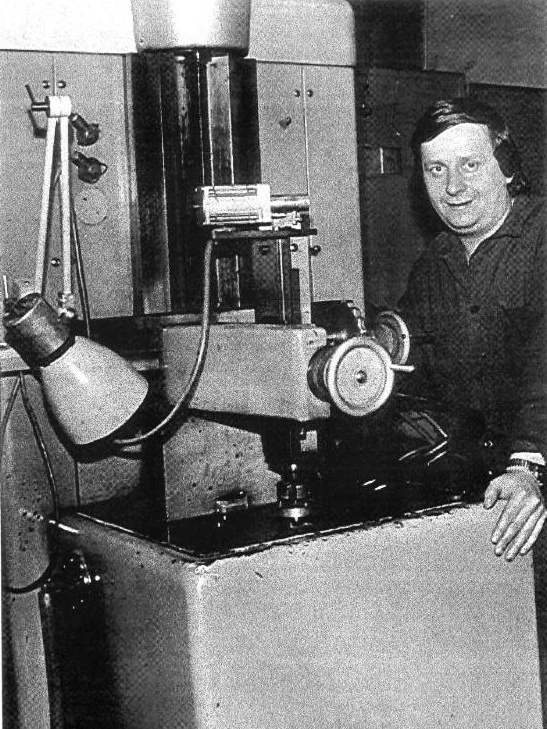

Elektroerosive Bearbeitungsmaschinen

Škoda Favorit

Halle V17 – Werkzeugbau

Der vielleicht wichtigste Meilenstein in der Geschichte des Automobilherstellers war die Übereinkunft vom 16. April 1991 hinsichtlich der Beteiligung des VW-Konzerns in der Gesellschaft AZNP. Der VW-Konzern erwarb ein konzeptionell gutes Produkt und erfahrenes, hochwertiges Personal sowie eine veraltete Fabrik mit Technologien, die in vielen Fällen nicht nur die weitere Entwicklung behinderten, sondern in einigen Fällen auch eine Gefahr für die Umwelt darstellten. Der Bau neuer Betriebsbereiche und die Einführung moderner Technologien, Innovationen und Know-how musste nun in Angriff genommen werden.

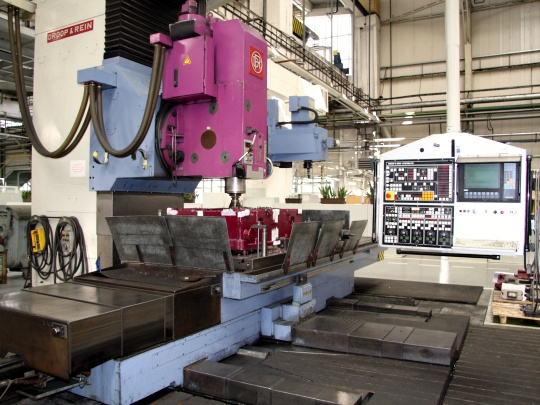

Mit der Vorbereitung der Produktion des neuen Modells Škoda Felicia im Jahr 1992 wurde der Übergang von der Produktion nach Modellen zur Produktion nach Daten (Entwicklung von CAD / CAM-Technologien) im Werkzeugbau fortgesetzt. Diese große Veränderung war durch Investitionen in die EDV-Technologie bedingt. Die Konstruktionsbüros wurden schrittweise mit Rechnerstationen mit der CAD-Software CatiaV3, Euclid und Autocad ausgestattet. Es wurden neue Arbeitsplätze für Programmierer eingerichtet, die mit Rechner-Stationen ausgestattet wurden, die über CAD / CAM-Programme verfügten. CNC-Werkzeugmaschinen wurden in der Produktion eingeführt. Die Schulung der CNC-Anlagenführer erfolgte auf einer sogenannten CNC-Fräsmaschine der deutschen Firma Droop & Rein, die für Schulungszwecke beschafft wurde. Gleichzeitig wurde mit dem Bau einer Bearbeitungslinie begonnen, die aus zwei CNC-Schruppmaschinen FPV 2200, einer CNC-Maschine FOG für die Fertigbearbeitung und einer Koordinatenmessmaschine DEA bestand. Teil der Linie war ein Werkzeugträger-System, mit dem das Werkstück eingestellt, vermessen und in die gewünschte Maschine eingelegt werden konnte.

Im Jahr 1996 erhielt der Werkzeugbau das Zertifikat EN ISO 9001 – Qualitätsmanagementsystem. Diese Standards ermöglichen den Nachweis der Erfüllung von Standards im Fertigungsprozess und in der Organisation des Produkthandlings gemäß den Vorschriften und Kundenanforderungen. Mit der Einführung neuer Methoden konnte die Vorbereitung der Werkzeugherstellung beschleunigt werden. Insbesondere durch Simulationsprogramme für das Ziehen von Blechen „AUTOFORM“, für die Kinematik des Presswerkzeugs „dCade“ sowie die Verbesserung der Qualität von Pressteilen durch den Einsatz von CAD/CAM-Technologien. Die Zusammenarbeit mit anderen Werkzeugbaubereichen innerhalb des VW-Konzerns wurde ebenfalls entwickelt.

Seit dem Jahr 1997 gehört der Werkzeugbau des Automobilherstellers offiziell zu den empfohlenen europäischen Werkzeugproduzenten zur Herstellung von Presswerkzeugen für Oberflächenteile von Karosserien. Der Werkzeugbau wurde Teil des Verbands der Werkzeugbauunternehmen, der an der dynamischen Entwicklung der tschechischen Werkzeugbaubranche beteiligt ist.

Fräsmaschine für Schulungszwecke

Konstruktionssoftware Catia

Bearbeitungslinie Droop & Rein

Schließen sie sich unserem Team an

Freie Stellen finden Sie auf dem Portal skoda-career.com. Bitte nehmen Sie Kontakt mit unseren Spezialisten auf.