Historie výroby nářadí

… nejprve pro výrobu kol, později motocyklů

a především automobilů.

Zatímco rozvoj firmy, produkce, jednotlivé typy či sportovní úspěchy jsou dobře známy, zůstaly některé provozy a dění ve firmě na okraji zájmu. Nezaslouženě to platí i o výrobě nářadí. Její provozy nejsou na očích, mnozí zaměstnanci do tamních hal nikdy nevkročili. Ani v archivech se nenajde víc než pár údajů. Přitom je výroba nářadí v každé automobilce nejen klíčová, ale také velmi atraktivní.

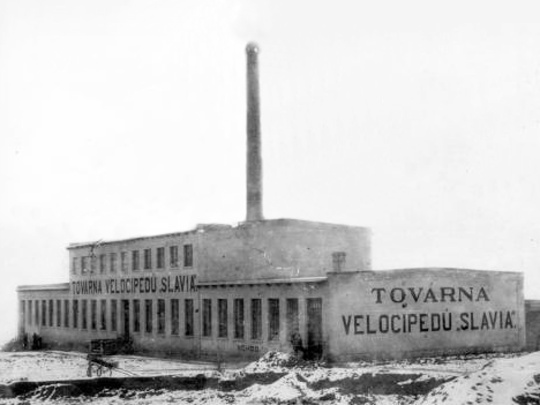

Továrna Slavia

Na začátku bylo kolo.

Není na to žádný písemný doklad, ale nemohlo tomu být jinak: výrobu nářadí museli ve firmě Laurin & Klement (L&K) zavést již na sklonku 19. století. Usuzujeme tak z toho, že montáž jízdních kol měla v roce 1898, tedy po třech letech od založení firmy, tovární charakter. Vyrábět ve velkém znamená mechanizaci, unifikaci, rozdělení procesu na více jednoduchých úkonů, které zajistí zautomatizování, větší přesnost při opakování a záruku shodnosti produktů.

Na sklonku roku 1899 byly v Praze představeny dva motocykly L&K pod značkou Slavia. Doma však bylo zákazníků jako šafránu, proto bylo nutno si získat zákazníky i v zahraničí. V polovině roku 1900 se Klement vydal do Anglie, evropské kolébky průmyslové výroby. Uspěl u Harryho Hewestona, anglického zástupce firmy Benz. Do Mladé Boleslavi se Klement vrátil s objednávkou na 150 motocyklů. Tuto zakázku by bez speciálního nářadí vůbec nemohli přijmout.

Údajně už v roce 1900 nástrojaři Josef Marinský a Vojtěch Dundr vyrobili vrtací šablony, které zpřesnily a zrychlily výrobu.

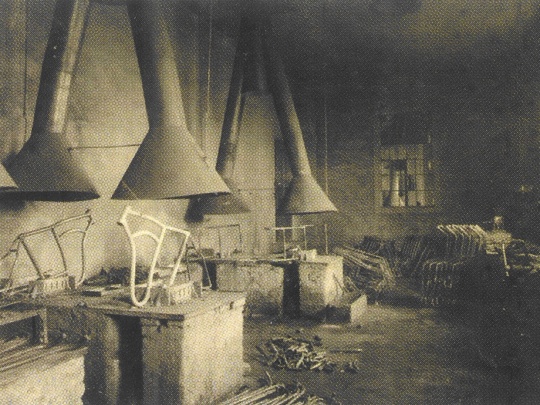

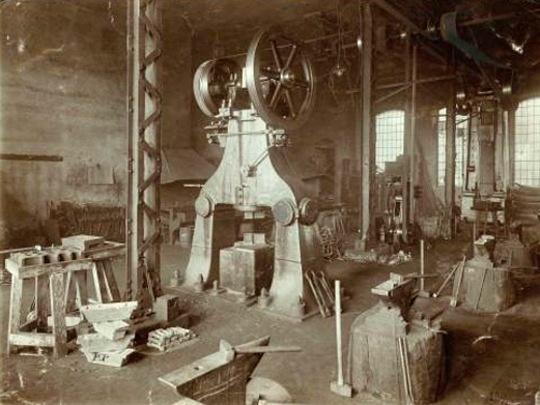

O výrobě nástrojů tedy máme i písemný doklad, i když to neznamená, že už v onom roce 1900 existovala samostatná nástrojárna. Vzácný doklad o existenci nástrojárny najdeme na personální kartě Josefa Horáčka, přijatého 12. května 1903 jako nástrojaře. Byl to zřejmě schopný chlapík, protože ho v červnu 1911 jmenovali dílovedoucím nástrojárny. Každopádně fotografie kalírny, letovny a kovárny z let 1905-1906 svědčí o tom, že o výrobě nářadí ve firmě L&K nemůže být v té době pochyb.

Kalírna

Letovna rámů motocyklů

Kovárna

1910 – továrna L&K

Zahájení výroby automobilů v roce 1905 představovalo zcela nové úkoly, zejména co se týká karoserie.

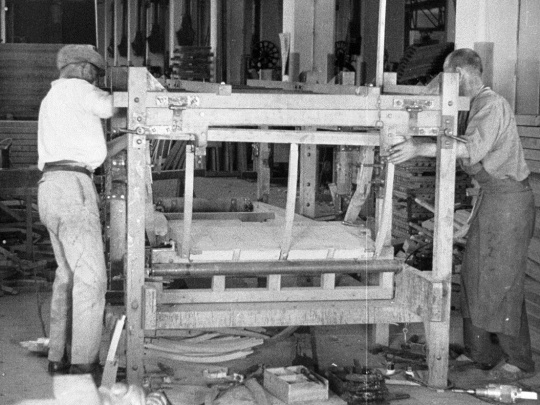

Jejich konstrukce vycházela ze stavby kočárů a vyžadovala především kolaře a truhláře. Z plechu se vyráběly jen blatníky a kapota. Na jejích bocích byly štěrbiny pro odvod teplého vzduchu. Že jsou jedna jako druhá svědčí o tom, že byly vyklepávány na přípravku. Dřevěné prvky kostry měly nejrůznější tvary, jejichž správné zakřivení se kontrolovalo množstvím šablon. Řada dílů se napařovala a pak ohýbala – pochopitelně rovněž na nářadí, bez něhož by byla stavba karoserie vyloučena. Paprsková kola, vyráběná nejčastěji ze dřeva, se stahovala železnými obručemi, které se tvarovaly na požadovaný rádius na stáčečce.

Výroční zpráva za rok 1908 uvádí, že veškeré součásti vyráběných vozů si automobilka zajišťuje sama, včetně modelů a vzorků. Nástrojárna dodávala řadu vrtacích přípravků, šablon a zřejmě i oklepávací makety, na nichž se ručně tvarovaly například blatníky.

V roce 1909 zakoupila firma L&K licenci na výrobu stacionárních motorů od holandské firmy Brons v Appingedamu. Byla to dobrá investice. O jednoválce vyráběné v celé škále velikostí a výkonu byl velký zájem – sloužily jako pohonné jednotky v továrnách, mlýnech, elektrárnách i statcích.

Hala na jejich výrobu – Bronzák – sloužila současně jako nástrojárna, což dosvědčuje fotografie z roku 1911. Jak vzpomínají pamětníci, nástrojárna se zde dochovala ještě po druhé světové válce. Dnes je zde část firemního muzea.

Ruční vyklepávání blatníku

Nástrojárna a výroba motorů Brons

Přípravek pro lepení karoserie

Pro zvýšení produkce navrhli dva konstruktéři řadu, v té době již jednoúčelových strojů, kterých bylo od podzimu 1914 do dubna 1915 postaveno vlastními silami závodu 150 kusů. Na výstavbě těchto strojů se podílela rozhodujícím způsobem nástrojárna. V té době již vybavena hoblíky, vertikálními frézkami, soustruhy, brusy a vrtačkami. Výroba jednoúčelových strojů zvyšuje počet nástrojařů na 35 pracovníků.

Více informací o nástrojárně vykazuje „Popis továrny Laurin & Klement“ z roku 1920. Nástrojárna již s padesáti stroji, spojená se skladem a výdejnou nářadí, vyrábí kromě vrtacích šablon a soustružnických nožů i řadu položek speciálního nářadí a pomůcek. Mimo tento sortiment vyrábí nástrojárna prototypové součásti automobilů, náhradní díly pro závodní stroje a prakticky vše pro další rozvoj techniky. Je popsán i způsob vydávání souboru nářadí výrobním dělníkům, kdy každý nástroj měl svůj „křestní list“, ve kterém se sledoval jeho pohyb a stav.

Výstavba nové mechaniky

Nová mechanika před dokončením

V roce 1925 přichází historické datum, které nástrojařskou budoucnost silně ovlivnilo – nastává spojení s Plzeňskou Škodou, která má už v té době silně vybudované nástrojářské kapacity a vlastní i to, co Boleslav nemá – velký lis.

V roce 1926 je dostavěna nová karosárna (dnešní učňovské středisko), ve které je umístěna i montáž. Při budování montáže sehrála opět významnou roli nástrojárna svými pomůckami a přípravky.

Ještě výraznějším mezníkem je rok 1928, kdy se v neuvěřitelně krátké době od dubna do prosince, postavila nová mechanická hala, tzv. AMERIKA (prostor dnešní polikliniky až po učňovské středisko). Zde je vybudována i nová nástrojárna s asi 40 zaměstnanci, přičemž nástrojárna ve starém závodu se 40 lidmi existovala ještě několik let a zápisy z té doby hovoří o nástrojárně nové a staré.

Rok 1929 je přípravou pro náběh typu Škoda 422, což je první automobil Škoda, který používal karosářské výlisky.

A tady je historické údobí vzniku úplně nové nástrojařské disciplíny – výroba lisovacích nástrojů, kterým se v té době říkalo tahové zápustky. Proto vzniká nové oddělení – konstrukce lisovacích nástrojů. V té době se také mění názvosloví některých dílen. V zápisech už je psáno – oddělení klempírna a lisovna, pro výrobu nářadí – nářaďovna.

V roce 1930 byla automobilka, přejmenovaná na Akciovou společnost pro automobilový průmysl – ASAP a veřejnosti byl představen typ vozu Škoda 422.

Lisování výlisků se provádí na lisu WEINGARTEN v Plzni s lisovací dávkou 240 garnitur. Jednalo se o kapotu, spodní kryty, masku chladiče, přední a zadní blatníky, stupačky, příčné stěny, prahy a držáky světlometů.

Výlisky se ostřihovaly až v Mladé Boleslavi. Velké ploché časti jako byly dveře, boky a střecha se nadále vyráběly v Boleslavi ručním vyklepáváním na dřevěných maketách v klempírně. Nářadí pro výrobu dílů šasi měla na starosti stará nástrojárna, kde vznikaly přípravky pro výrobu ozubených kol, nesériových náhradních dílů a nástroje pro frézky, vrtačky, revolverové soustruhy, automaty a brusky.

K 30.červnu 1931 měla mladoboleslavská automobilka ve svých dvou nářaďovnách celkem 214 strojů a 105 zaměstnanců.

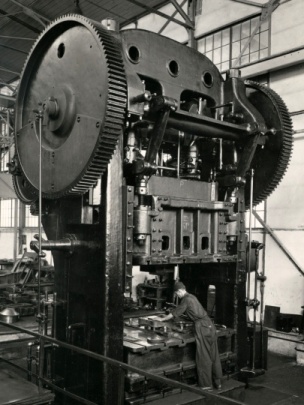

Karosářský lis

Škoda 422

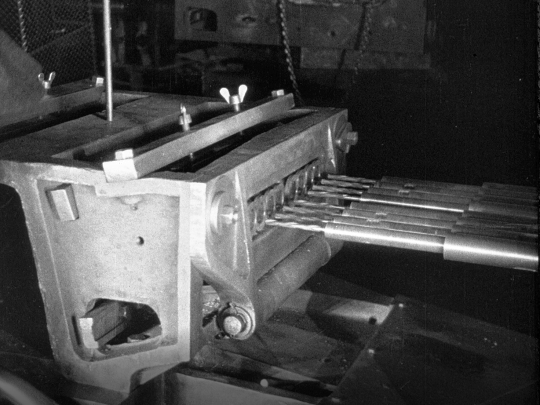

Vrtání hlavy válců

Škoda Popular 1100 OHV

V roce 1934 byl na trh uveden typ Škoda Popular s dělenou přední i zadní nápravou se čtyřválcovým motorem s ventilovým rozvodem SV, později OHV. Koncepce a celková konstrukce vozu Škoda Popular vynesla mladoboleslavskou automobilku do čela výrobních tabulek. Škoda Popular znamenal další výraznou modernizaci výroby karoserií a s tím i další rozvoj výroby nářadí. V srpnu 1932 zakoupila automobilka 30 moderních obráběcích strojů pro nářaďovnu v Americe. V následujícím roce byl zakoupen nový lis na tažení velkých výlisků.

Po válce roku 1945 spadala firma pod Československé závody kovodělné a strojírenské (ČZKS), odsud byl nařizován výrobní program. Bylo rozhodnuto, že malé osobní automobily bude vyrábět výhradně mladoboleslavská automobilka. Základem se stal typ Škoda Popular, který po drobných úpravách dostal typové označení Škoda 1101. Jeho karosérie byla i nadále smíšená, tedy s dřevěnou kostrou, na kterou se připevňovaly plechové povrchové díly. Lisovací nářadí stále ještě nebylo příliš rozšířené a podíl ruční práce zůstává značný. Přejít na celokovové karosérie by znamenalo nakoupit drahou technologii, především nářadí a velké lisy. Počty všech vyráběných osobních automobilů se pohybovaly v jednotkách tisíců.

Škoda 1200

Škoda 440 Spartak

V automobilce, nazvané v roce 1946 Automobilové závody národní podnik – AZNP, byly čtyři nářaďovny. Nejlépe vybavená byla ta v mechanice, kde vznikaly i složité přípravky, řezné nářadí, šablony, měřidla a raznice pro menší výlisky a těsnění. Nářaďovna klempírny vyráběla lisovací a svařovací nářadí. Byla zde i plynová pec pro kalení. Ve třetí nářaďovně, v budově 109, byl postaven první karosářský dvoutažný lis pro zapracování lisovacího nářadí. Na obráběcích strojích se upravovaly i první odlitky lisovacího nářadí s ručním dokončením ploch. Čtvrtá malá nářaďovna byla umístěna v karosárně. Sloužila čalouníkům a vyráběly se zde i šablony pro obrábění dřeva a náhradní díly pro zdejší strojní vybavení.

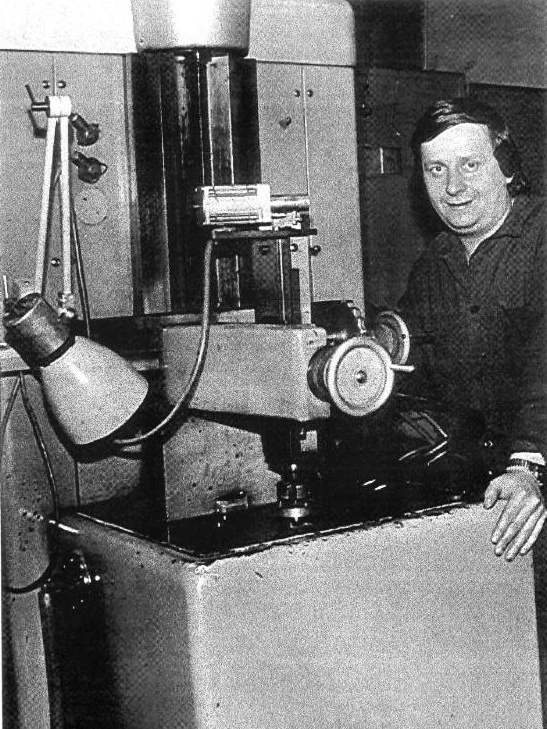

V roce 1949 se podařilo i přes americké embargo do nářaďovny opatřit tehdy špičkovou kopírovací frézku Keller. Tím byla zahájena éra výroby lisovacího nářadí obráběním tvarových ploch kopírovací metodou podle dřevěných a sádrových maket. S tím byla spojena řada komplikací – makety povrchových dílů ze dřeva se deformovaly a sádrové makety nabývaly na objemu. Ani dodávaný plech nebyl vhodný pro tváření.

Po těchto zkušenostech se optimalizovala technologie výroby lisovacího nářadí pro nový model Škoda 440 Spartak. Povrchové díly byly rozděleny na více výlisků, které se pak svářely. Například přední blatník byl rozdělen na 4 části. Jednodušeji lisovatelné díly se naopak spojovaly do dvojic – levý a pravý zadní blatník, nebo kapota a víko zavazadlového prostoru. Čímž se zvýšila produktivita lisovny.

Problémy s výrobou nářadí nejlépe charakterizuje skutečnost, že první slícovaná a sestavená karosérie Škoda Spartak měla oproti výkresům rozměrové nepřesnosti. Náběh sériové výroby v roce 1955 byl poté spojen s velkou pracností při úpravách výlisků i ve svařovně. V témže roce vyrábí nářaďovna první automatickou linku na obrábění v ČSR. Je vystavena na brněnském veletrhu a je určena pro obrábění hlavy válců. Spolu se zvyšující produkcí vozů je zvyšována i kooperace s externími firmami při výrobě nářadí. Zejména ve výrobě modelů na odlitky umožňuje udržet dodávky na nářadí v plánované výši.

Maketa Škoda 1200 na kontrolním přípravku

Kopírovací frézka Keller

Výlisek pravého a levého blatníku

Škoda 1000 MB

Jedním z dalších milníků automobilky bylo období od roku 1960. Při výrobní prověrce pro připravovaný vůz Škoda 1000 MB se ukázalo, že dosavadní způsob odlévání bloku motoru a převodovky klasickou metodou z hliníku je příliš zdlouhavé. Ideálním řešením bylo odlévání bloků z hliníku pod tlakem do ocelových forem. Tato technologie měla v Československu dlouholetou tradici. Zasloužil se o ni Ing. Josef Polák, jemuž byl v roce 1927 udělen na tuto metodu patent. Pro tlakové lití takto komplikovaného polotovaru se musela postavit metalurgická linka, na které se pak tímto způsobem odlévalo 59 různých součástí. Škodovka byla první v Evropě, která začala technologii tlakového lití využívat.

V červenci 1961 byl ustaven samostatný Odbor nářadí a začala horečná konstrukce a výroba forem a přípravků a stejně tak horečný nákup technologií a poptávka po kooperujících firmách. Těsně po náběhu Škoda 1000 MB v roce 1964 řešilo vedení podniku především potřeby obnov speciálního nářadí pro udržení chodu výroby dle oboru. Proto vznikly pod odborem nářadí 3 samostatné provozy:

Výroba metalurgického nářadí (výroba tlakových licích forem pro bloky motoru a skříně převodovek)

Výroba lisovacího nářadí (nářadí pro lisování plechu)

Výroba svařovacího zařízení (svařovací nářadí pro svařování karoserií)

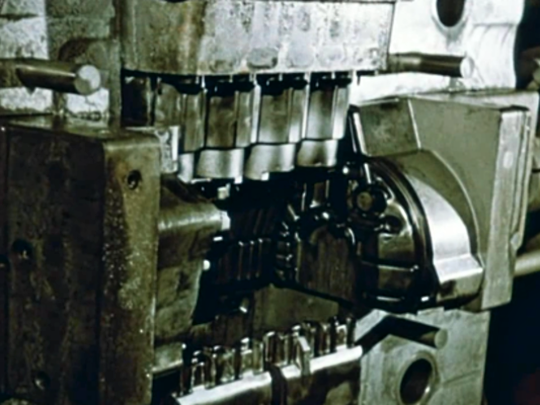

Forma pro tlakové lití hliníku

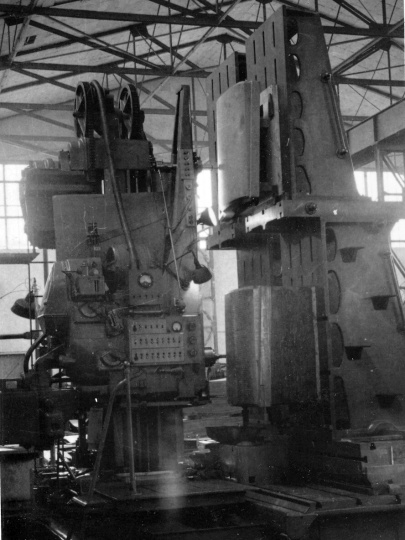

Výroba lisovacího nářadí na

Škodu 1000 MB

Požár mechaniky 1969

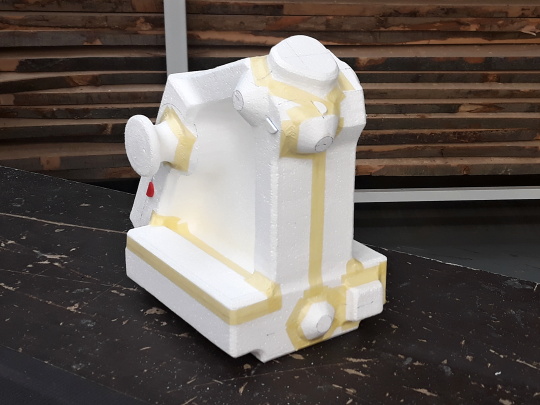

V roce 1965 přišla změna ve výrobě modelů raznic. Nově se začaly vyrábět z pěnového polystyrénu. Hotové modely jsou ve slévárně zasypány pískem ve speciálně připravených formách a zality žhavou litinou. Polystyrén shoří a nahradí ho litina. Po vychladnutí a ztuhnutí vzniká litinový odlitek, který se vrací zpět do nářaďovny. Zde je opracováván a zapracován až do finální podoby lisovacího nářadí, které se používá v lisovnách na lisování dílů karosérie.

V roce 1967 se v nářaďovně začíná s výrobou speciálního nářadí pro výrobu vozů řady Škoda 100/110.

Situaci zkomplikoval požár objektu 109 (mechanika) v srpnu 1969, který zničil velkou část nástrojárny pro třískové obrábění. Nástrojárna tím přišla o prostory, ale také stroje.

Polystyrenový model

Výstavba haly V17

Na počátku 70. let byla zahájena příprava výroby speciálního nářadí pro vozy řady Škoda 105/120. V nářaďovně se poté vyrábí většina lisovacího nářadí na tyto modernizované vozy značky Škoda. Zároveň započala výstavba haly V17, kam byly postupně přemisťovány jednotlivé provozy výroby nářadí až do jejího dokončení v roce 1985.

V souvislosti s výrobou nářadí pro řadu Škoda Favorit/Forman byly nakoupeny moderní elektrochemické a elektroerozivní hloubící stroje. Změny přišly i do oddělení konstrukce nářadí. Od nepaměti se pracovalo pouze na rýsovacím prkně a s maketami. Nyní nastoupilo konstruování a výroba s podporou CAD/CAM programů. V konstrukci si museli osvojit tvorbu výkresové dokumentace a prostorových modelů ve speciálních programech na počítačích.

Elektroerozivní hloubící stroj

Škoda Favorit

Hala V17 – výroba nářadí

Snad nejdůležitějším milníkem v historii automobilky byla smlouva o vstupu koncernu VW do AZNP, k čemuž došlo 16.dubna 1991. Koncern VW získal koncepčně dobrý výrobek a zkušený kvalitní kádr pracovníků, k tomu ovšem zastaralou továrnu s technologií, která byla v mnoha případech nejen brzdou dalšího rozvoje, ale někdy představovala i ekologické nebezpečí. Bylo potřeba zahájit výstavbu nových provozů a zavádět moderní technologie, inovace a know-how.

S přípravou výroby nového vozu Škoda Felicia v roce 1992 pokračoval v nářaďovně přechod od výroby podle maket na výrobu podle dat (rozvoj CAD/CAM technologií). Celá tato velká změna byla podmíněna investicemi do výpočetní techniky. Konstrukční kanceláře byly postupně vybavovány počítačovými stanicemi s CAD softwarem CatiaV3, Euclid a Autocad. Budovala se nová pracoviště programátorů vybavená stanicemi s CAD/CAM programy.

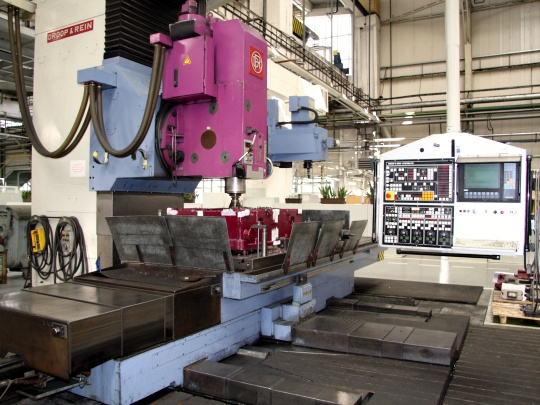

Do výroby se začaly zavádět CNC obráběcí stroje. Zaškolení obsluhy CNC strojů proběhlo na tzv. školní CNC frézce od německé firmy Droop&Rein. Zároveň začala výstavba obráběcí linky, která se skládala ze dvou hrubovacích CNC strojů FPV 2200, jednoho CNC stroje FOG pro obrábění na čisto, měřícího souřadnicového stroje DEA. Součástí linky byl paletový systém, který umožňoval ustavení obrobku, jeho proměření a umístění do požadovaného stroje.

V roce 1996 získala nářaďovna certifikát EN ISO 9001 – systém managementu jakosti. Tyto normy umožňují prokázat schopnost výroby a distribuce produktů organizace v souladu s předpisy a potřebami zákazníka. Se zavedením nových metod se zrychlila příprava výroby nářadí. Jednalo se o simulační programy na tažení plechu „AUTOFORM“, kinematiky lisovacího nářadí „dCade“, zlepšení kvality výlisků díky použití CAD/CAM technologií. Rozvinula se také spolupráce s dalšími nářaďovnami koncernu VW.

Od roku 1997 je nářaďovna automobilky oficiálně zařazena mezi doporučené evropské výrobce nářadí pro výrobu raznic na veškeré povrchové díly karoserií. Připojila se do Svazu nástrojáren, který se podílí na dynamickém rozvoji českých nástrojařských firem.

Školní frézka Droop&Rein

Konstrukční SW Catia

Linka Droop&Rein

Připojte se k našemu týmu

Volné pozice najdete na portálu skoda-kariera.cz, případně kontaktujte naše specialisty.